Sciences & Société

Soutenance de thèse : Nicolas GRENET--de BECHILLON

Approche multi échelles pour l’étude du grippage des dentures d’engrenages

Doctorant : Nicolas GRENET--de BECHILLON

Laboratoire INSA : LaMCoS

Ecole doctorale : ED162 : Mécanique, Énergétique, Génie civil, Acoustique

Pour réduire les émissions, la prochaine génération de moteurs civils intègrera un réducteur à engrenages. Il convient donc de s’intéresser aux différents modes de défaillance d’un tel produit, parmi lesquels se trouve le grippage des dentures. Cet endommagement est caractérisé par la formation et l’arrachement de microsoudures pendant l’engrènement. Il engendre une dégradation de l’état de surface des dentures, qui induit une réduction du rendement du réducteur.

Un modèle numérique a été mis en place afin d’investiguer le rôle de la rugosité sur l’initiation du grippage. Les calculs réalisés montrent que les températures atteintes ne semblent pas en mesure d’expliquer la formation de microsoudures par fusion des surfaces en contact dans un contact lubrifié. Ces microsoudures semblent donc être la conséquence d’une potentielle rupture du film lubrifiant et non le point de départ de l’initiation du grippage.

Cette rupture du film a été étudiée expérimentalement sur disques et une procédure basée sur l’épaisseur du film lubrifiant a été développée. Les essais réalisés semblent montrer que la rupture du film lubrifiant est gouvernée par sa température, qui dépend des conditions de fonctionnement. Ainsi, une piste de critère de grippage a été établie sur disques.

Dans une dernière partie, des essais dentures ont été réalisés. Ceux-ci montrent, comme sur disques, que la température totale à elle seule ne permet pas de prédire le grippage. Cependant, ni le critère développé ni les critères classiques ne semblent expliquer les grippages des dentures lors des essais réalisés. Une nouvelle approche est proposée.

Enfin, les conclusions sur la chronologie du mécanisme d’initiation du grippage sont regroupées et des perspectives sont mises en avant. Celles-ci visent à améliorer la représentativité des disques vis-à-vis des dentures au sujet de l’état de surface, ou à investiguer expérimentalement l’hypothèse de la rupture du film lubrifiant comme mécanisme d’initiation du grippage.

Informations complémentaires

-

Amphithéâtre Emilie du Châtelet (bibliothèque Marie Curie) - (Villeurbanne)

Derniers évènements

UNITECH - Assemblée générale 2025

Du 31 aoû au 05 sep

Sciences & Société

Soutenance de thèse : Zineb BOULAAJAJ

Numerical and experimental study of crack propagation on monocrystalline silicon wafers

Doctorante : Zineb BOULAAJAJ

Laboratoire INSA : LaMCos

Ecole doctorale : ED162 : Mécanique, Energétique, Génie Civil, Acoustique de Lyon

Mechanical failure is a critical phenomenon affecting the electrical performances of monocrystalline silicon, which is commonly used for solar cells and microelectromechanical systems. The main cause behind the catastrophic failure of such Si components is dynamic crack propagation. Numerous studies were conducted to apprehend this cleavage failure both at the initiation of the crack and along its propagation. Interestingly, it was found that crack propagation in monocrystalline silicon can reach up to 80% of Rayleigh wave speed. This threshold value has made us question whether some micro-processes or dissipation phenomena are taking place in the vicinity of the crack.

As part of the efforts made to shed light on the kinetic aspects of cracks, a numerical study is carried out to predict its propagation velocity and evolution. The inertial effects are accounted for using an explicit integration scheme. An exhaustive study was conducted to determine the numerical parameters that could control or influence the onset and the evolution of rapid crack propagation. Since we initially aimed at reproducing experimental bending tests, a three- dimensional model was necessary. The fracture approach XFEM was used and the explicit 3D model was implemented on the open-source code Cast3m.

A series of fracture experiments employing the potential drop technique were performed to characterize the crack velocities precisely. The samples were thin monocrystalline wafers onto which a thin chrome layer and gold electrodes are deposited. To control the crack path, a notch was made by hand on each wafer. The electrical circuit is a battery-feed Wheatstone bridge with our silicon wafer replacing one of the resistances. Crack propagation engenders a change in the voltage measurement. A relationship between the voltage across the wafer and the crack front position enables us to derive the crack velocity. This high-resolution experimental set-up is then validated by simultaneously performing the same measures using a high-speed camera.

Informations complémentaires

-

Amphithéâtre Clémence Royer - 1er étage, Bâtiment Jacqueline Ferrand(GM) (Villeurbanne)

Derniers évènements

UNITECH - Assemblée générale 2025

Du 31 aoû au 05 sep

Recherche

« Les entrailles de la Terre sont un puits de défis scientifiques »

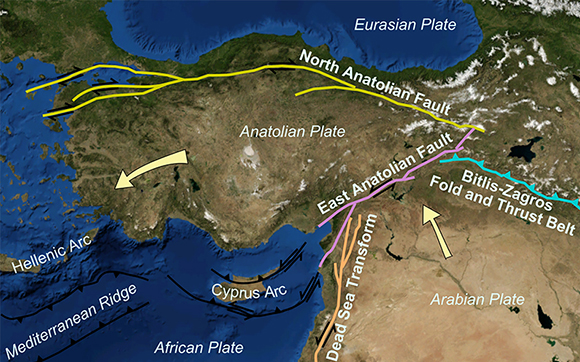

Depuis début février, le sud de la Turquie et le nord de la Syrie sont en proie à des évènements sismiques violents. Le territoire, placé sur trois failles, a grondé si intensément que les secousses ont été ressenties dans tout le Moyen-Orient, faisant des dégâts humains et matériels désastreux. Le caractère exceptionnel des tremblements de terre a interrogé les scientifiques des quatre coins du globe.

Guilhem Mollon est maître de conférence au département génie mécanique et chercheur au LaMCos. En parallèle de ses travaux au sein de l’équipe Tribologie et Mécanique des Interfaces (TMI), il cherche à comprendre les lois de la physique qui régissent les glissements entre les plaques tectoniques. Zoom sur l’un des nombreux domaines impliqués dans l’étude des entrailles de la Terre : la mécanique des failles sismiques.

Les territoires turcs et syriens ont récemment subi plusieurs tragiques épisodes sismiques, faisant plusieurs milliers de victimes. Que s’est-il passé sous ces terres pendant le premier en date ?

Les territoires turcs et syriens ont récemment subi plusieurs tragiques épisodes sismiques, faisant plusieurs milliers de victimes. Que s’est-il passé sous ces terres pendant le premier en date ?

C’est l’une des grandes difficultés de l’étude des séismes : chaque évènement est un cas particulier. La Turquie est un site sismique connu depuis longtemps, reposant sur deux grandes failles ; la faille nord-anatolienne qui traverse toute la Turquie jusqu’à Istanbul, puis la faille est-anatolienne, en dessous, qui atteint un point triple. L'épisode du début du mois de février1 a été un cas particulier, car deux séismes de magnitude comparable ont sévi. En temps normal, un séisme peut être précédé de foreshocks, des tremblements annonciateurs, et suivi de répliques, moins intenses que les secousses principales. Cette fois, il y a eu deux séismes de magnitude comparable (7,8 et 7,5), ce qui indique que le deuxième séisme n’est probablement pas une réplique du premier. Chaque évènement est intervenu sur deux failles différentes à quelques heures d’intervalle. Les failles nord et est anatoliennes sont dites « transformantes » : elles forment le bord de plaques qui glissent l’une sur l’autre latéralement, libérant de l’énergie, qui se transformera ensuite en ondes sismiques. C’est tout ce que je suis en mesure d’expliquer sur le contexte géologique de ces évènements particuliers, car je ne suis pas sismologue de terrain. Il existe divers champs d’études de l’activité sismique. En tant qu’ingénieur tribologue, je m’intéresse au phénomène de glissement dans la roche.

Les principales structures tectoniques autour de la plaque anatolienne

(Source : Wiki CC– Mikenorton)

Comme vous le mentionnez, des communautés scientifiques différentes travaillent sur des évènements sismiques. Comment ces phénomènes et risques naturels sont-ils étudiés ?

La communauté la plus connue sur le domaine est certainement celle des sismologues qui travaillent essentiellement sur les signaux, mesurent les ondes et établissent des propriétés de la source émettrice. Chez les observateurs de la Terre, il y a également les géodésiens qui étudient les mouvements de très grande taille, sur des temps longs. Ensuite, le génie civil s’intéresse aux impacts des séismes sur les populations et aux risques sur les infrastructures humaines. Et puis, il y a la vision mécanicienne qui comporte deux aspects : la théorie et la simulation expérimentale. C’est la communauté à laquelle j’appartiens : je tente de comprendre chaque mouvement d’un tremblement de terre, à petite échelle. Pour caricaturer, j’observe des sandwichs de roches minérales en glissement et j’en réalise la modélisation pour inférer des propriétés et des comportements. Les séismes sont souvent produits par des mouvements de plaques tectoniques. Dans de nombreux cas, les failles se verrouillent, accumulent de l’énergie mécanique au cours des décennies, et cèdent d’un coup. Mais certains segments glissent paisiblement en permanence et ne provoqueront jamais de séismes. Et d’autres failles accumulent tellement d’énergie que le début d’un évènement sismique produit suffisamment de chaleur pour que la roche entre en fusion, facilitant encore plus le glissement ! Dans tous les cas, pour comprendre ces phénomènes, il faut les étudier d’un peu plus près, en zoomant.

Vous étudiez les lois de frottement des failles à petite échelle, au moyen d’expérimentation en laboratoire et grâce à la modélisation. Qu’apporte la modélisation numérique ?

Pour étudier une faille sismique, qui fait parfois plusieurs centaines de kilomètres de long, on ne peut pas se permettre de récolter des carottes de roche à dix mètres de profondeurs tous les cinq mètres. Il faut être capable de généraliser. Pour ma part, je ne travaille pas sur des cas particuliers afin de conserver une vision générale, mais je sais que de nombreuses équipes dans le monde construisent des modèles de failles de très grandes tailles, tournant sur les ordinateurs les plus puissants du monde. Elles étudient toutes les données, avant, pendant et après le séisme pour fabriquer des modèles. Mais seules les plus iconiques et les mieux instrumentées des failles ont droit à ce genre de modélisation, comme celle de San Andreas ou de Sumatra. Mon travail se place du côté de la simulation locale : j’essaie de reproduire, grâce à des modèles numériques à l’échelle du millimètre, le détail de chaque mouvement de la roche. On appelle ça des séismes de laboratoire. Grâce à un code de calcul que j’ai développé et qui s’adapte autant aux frottements des pneus sur la route qu’aux glissements des plaques tectoniques, je tente de reproduire numériquement ce qui est observé et mesuré expérimentalement. Toutes ces données ainsi partageables à l’ensemble de la communauté, nous permettent d’écrire des lois de frottements, applicables à plus grande échelle, qui offriront de nouvelles perspectives à l’étude des séismes.

La tribologie s’attache à étudier les frottements mais aussi l’usure. Existe-t-il un phénomène similaire lorsque des plaques tectoniques glissent entre-elles ?

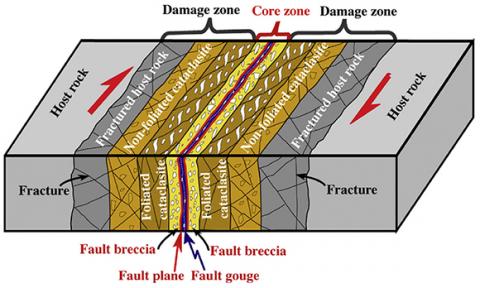

On aurait tort de penser que les parois des failles sont lisses et propres, effectivement. En glissant, les plaques peuvent arracher de la matière rocheuse, remplissant la faille d’une matière poudreuse appelée « gouge », formant par la suite une couche granulaire. Plus la faille se remplit, plus les deux parois de roches, protégées par cette couche, sont éloignées l’une de l’autre ; un équilibre peut se créer, mais la loi de frottement s’en trouve forcément modifiée. L’usure est une donnée mécanique très intéressante : comprendre comment elle est générée ou la façon dont elle modifie les couches rocheuses est au cœur de nos problématiques. Les roches sont vivantes : dans 400 ans, au prochain séisme majeur en un certain lieu, cette poudre, provoquée par l’usure, se sera peut-être recimentée, provoquant de nouveaux phénomènes physiques et mécaniques. C’est d’ailleurs l’une des raisons qui empêche à tout scientifique sérieux de prétendre prédire les séismes. L’observation scientifique de ces évènements n’a pas plus de 200 ans, alors que les plus gros séismes ont des périodes de retour typiques de 100 à 1000 ans : comment prédire un évènement dont on n’a observé de mémoire d’Homme, au maximum, qu’une ou deux occurrences ? Aujourd’hui, malgré la somme des efforts déployés, cette communauté scientifique ambitionne seulement de comprendre les phénomènes, mais pas encore d’en faire la prédiction. Les entrailles de la Terre sont un puits de défis scientifiques.

Illustration d’un sandwich de roche (source : thèse de Jérôme Aubry,

« Séismes au laboratoire : friction, plasticité, et bilan énergétique », 2019)

[1] : Depuis la rédaction de cet article, les territoires turcs et syriens ont subi de nouvelles secousses, le 20 février 2023. La province de Malatya, dans le sud-est de la Turquie, a également été frappée par une réplique du séisme du 6 février, ce lundi 27 février 2023.

Sciences & Société

Soutenance de l'Habilitation à Diriger des Recherches en sciences : Irène GANNAZ

La soutenance est publique

Maître de conférences à Grenoble INP : Irène GANNAZ

Laboratoire INSA : Institut Camille Jordan

Rapporteurs :

- Jean-Marc Bardet (Université Paris 1)

- Anne Philippe (Université de Nantes)

- Dimitri Van De Ville (University of Geneva & EPFL)

Jury :

- Jean-Marc Bardet (Université Paris 1)

- Clément Marteau (Université Lyon 1)

- Voichita Maxim (INSA Lyon)

- Anne Philippe (Université de Nantes)

- Dimitri Van De Ville (University of Geneva & EPFL)

- Olivier Wintenberger (Sorbonne Université)

Informations complémentaires

-

Amphi. C. Royer, Bâtiment J. Ferrand, INSA Lyon, Villeurbanne

Mots clés

Derniers évènements

UNITECH - Assemblée générale 2025

Du 31 aoû au 05 sep

Sciences & Société

Soutenance de thèse : Duc Khai Nguyen PHAM

Mécanique computationnelle pilotée par des données - Extension pour l'élasto-plasticité et application thermomécanique

Doctorant : Duc Khai Nguyen PHAM

Laboratoire INSA : LaMCos

Ecole doctorale : ED162 : Mécanique, Energétique, Génie Civil, Acoustique de Lyon

La simulation des procédés thermomécaniques tels que le soudage demande d'une description fine des comportements du matériau afin de prendre en compte divers phénomènes multi-physiques. Vu l'aspect multiparamétrique de la loi retenue, l'identification et la calibration des paramètres deviennent difficile dans certaines conditions extrêmes où les hypothèses ne sont plus valables. Aujourd'hui, les techniques expérimentales de mesure de champ complet et les stratégies de calcul multi-échelle permettent d'accéder à une large quantité sans précédent des données sur la réponse matérielle. La modélisation des comportements de matériau devient un goulot dans le flux des données. Au contraire, Kirchdoefer et Ortiz ont proposé une nouvelle approche, dénommée Data Driven Computational Mechanics \cite{kirchdoerfer_data-driven_2016}, permettant d'incorporer les données du comportement de matériau dans la simulation prédictive. La réponse matérielle est représentée seulement par des données discrètes sous forme des couples tensoriels de déformation à contrainte. Le problème aux limites standard est reformulé en tant qu’une minimisation de distance entre les états physiquement admissibles du corps solide et la base de données. Dans cette thèse, nous explorons cette approche dans l’optique de développer une première preuve de concept visant des applications de la simulation du soudage. Premièrement, nous représentons les idées originales de Kirchdoefer et Ortiz dans un cadre variationnel pour faciliter la compréhension et l’implémentation dans les logiciels de calcul par éléments finis standards. Deuxièmes, nous proposons d’une extension pour l’elasto-plasticité dont la réponse matérielle contient des phénomènes irréversibles en exploitant l’espace tangent de la variété constitutive cachée et les lois de transition sous forme des lois à seuil. Finalement, une nouvelle approche pour gouverner la transition des bases de données, dérivée de la Thermodynamique des Processus Irréversibles (TPI) est présentée. La vérification se réalise par des cas test académiques et un benchmark qui simule un essai thermomécanique de type Satoh.

Informations complémentaires

-

Amphithéâtre Emilie du Châtelet (Bibliothèque Marie Curie) - Villeurbanne

Derniers évènements

UNITECH - Assemblée générale 2025

Du 31 aoû au 05 sep

Sciences & Société

Journées Jeunes Chercheurs/Chercheuses en Acoustique Vibrations et Bruit (JJCAB)

Les JJCAB sont un événement du Groupe Vibroacoustique et contrôle du Bruit, groupe thématique de la SFA réalisées en partenariat avec le GST14 de l'Association Française de Mécanique.

Les Journées Jeunes Chercheurs/Chercheuses en Acoustique Vibrations et Bruit (JJCAB) sont l'occasion de venir rencontrer les doctorants et post-doctorants de France travaillant dans le domaine vibro-acoustique à travers des présentations flash (3 minutes) et des sessions posters.

C'est aussi l'opportunité de découvrir les installations des Laboratoire de Mécanique des Contacts et des Structures (LaMCoS) et Laboratoire Vibrations Acoustique (LVA) et de découvrir la merveilleuse ville de Lyon.

Informations complémentaires

- jjcab2022@sciencesconf.org

- https://jjcab2022.sciencesconf.org/

-

INSA Lyon - Campus LyonTech-La Doua - La Rotonde - 14 - 16 Av. des arts, 69100 Villeurbanne

Mots clés

Derniers évènements

UNITECH - Assemblée générale 2025

Du 31 aoû au 05 sep

Recherche

Un lubrifiant solide adapté à l’air comme au vide spatial

Il n’existait jusqu’alors aucun lubrifiant capable de protéger les mécanismes spatiaux en toutes circonstances. Après plus de dix ans de travaux collaboratifs avec plusieurs acteurs impliqués dans la tribologie en ambiance spatiale dont le CNES1, des chercheurs du LaMCoS2 de l’INSA Lyon ont vu leurs résultats de recherche prendre forme. Du décollage à la mise en orbite, en passant par l’air et le vide, leur prototype semble résister à toutes les conditions. Explications.

Dans l’espace, l’énergie est une denrée rare. Puisqu’il n’existe pas de moyen de faire le plein de son engin et que les panneaux solaires ont une capacité limitée, l’énergie utilisée pour chaque mouvement compte. Pour minimiser sa consommation, la lubrification de ces mécanismes est alors optimisée. Seulement, dans le vide spatial, les matériaux utilisés à cette fin n’ont pas le même comportement que sur Terre. Un lubrifiant insuffisamment maîtrisé sous air et sous vide peut même faire échouer toute une mission. « Dans les années 80, des satellites ont été lancés dans l’espace sans jamais n’avoir pu déployer leurs panneaux solaires car le lubrifiant n’avait pas supporté l’enchaînement des tests en salle blanche sur Terre, puis les vibrations du lancement et enfin les conditions de l’espace. Ces satellites se sont alors avérés inutilisables ! », explique Aurélien Saulot, professeur des universités au LaMCoS.

Le MoS2 est le lubrifiant de référence dans le domaine. Également appelé « bisulfure de molybdène », ce matériau (poudre ou dépôt mince) utilisé comme « troisième corps » solide, n’est en réalité pas le plus fiable qui soit. « Le MoS2 perd significativement ses propriétés lubrifiantes en présence d’humidité. Cette dernière est difficile à contrôler par exemple lors des phases d’assemblage et d'essais en salle blanche. Nous avons donc cherché à synthétiser un troisième corps plus stable quel que soit l’environnement (air humide, ultra-vide..) : une solution avec un coefficient de frottement maîtrisé et stable, pour minimiser la consommation d’énergie des mécanismes spatiaux et ainsi accroître leur durée de vie », ajoute le chercheur.

Alors comment améliorer les propriétés de ce bisulfure pour qu’il résiste aux conditions extrêmes du vide spatial ? Les chercheurs, réunis sur le projet, ont parié sur le dopage du MoS2 par un additif métallique inédit au vu de ses propriétés tribologiques. « Tous les matériaux qui avaient été testés avaient de bons résultats soit sous air, soit sous vide. Nous avons misé sur le dopage du MoS2 par du tantale (Ta) dont le comportement s’est avéré particulièrement homogène dans les deux conditions. » Déposé en couches successives sur une épaisseur micrométrique et grâce à un procédé en phase vapeur (PVD), les chercheurs trouvent la composition et la microstructure optimale. Le premier prototype, testé sur des mécanismes réels, a déjà montré son efficacité pendant toutes les phases d’utilisation. Les résultats ont d’ailleurs été publiés dans la revue internationale Advanced Functional Materials et fait l’objet d’un dépôt de brevet.

Alors comment améliorer les propriétés de ce bisulfure pour qu’il résiste aux conditions extrêmes du vide spatial ? Les chercheurs, réunis sur le projet, ont parié sur le dopage du MoS2 par un additif métallique inédit au vu de ses propriétés tribologiques. « Tous les matériaux qui avaient été testés avaient de bons résultats soit sous air, soit sous vide. Nous avons misé sur le dopage du MoS2 par du tantale (Ta) dont le comportement s’est avéré particulièrement homogène dans les deux conditions. » Déposé en couches successives sur une épaisseur micrométrique et grâce à un procédé en phase vapeur (PVD), les chercheurs trouvent la composition et la microstructure optimale. Le premier prototype, testé sur des mécanismes réels, a déjà montré son efficacité pendant toutes les phases d’utilisation. Les résultats ont d’ailleurs été publiés dans la revue internationale Advanced Functional Materials et fait l’objet d’un dépôt de brevet.

Avant d’être véritablement utilisé dans l’espace, le nouveau lubrifiant devra passer encore quelques tests, pour s’assurer de son comportement en conditions réelles. L’équipe s’attachera à trouver un « optimum », notamment grâce au tribomètre « Pedeba » du LaMCoS, un appareil capable de recréer des conditions spatiales, depuis le campus de la Doua. « Ce nouveau lubrifiant, déposé grâce à nos collègues du LIST au Luxembourg, sera testé et caractérisé à l’échelle élémentaire au LaMCoS et au Femto-ST puis sur des composants standards tels que des roulements à billes au CNES en France. Ces derniers sont souvent utilisés, par exemple sur les antennes de pointage de communication de satellites qui sont en perpétuel mouvement, et ont besoin d’une durée de vie très longue. Ça sera donc un bon indicateur d’efficience tribologique. »

Il faudra donc encore quelques années avant de voir les mécanismes spatiaux équipés de ce nouveau lubrifiant révolutionnaire. L’aventure continue pour les chercheurs du LaMCoS, du CNES, du LIST, de l’Institut FEMTO-ST et de l’Université de Toronto, toujours en lien étroit. « Le tissu collaboratif est capital dans la conquête spatiale et pour la partie tribologique, le LaMCoS peut apporter sa pierre à l’édifice », conclut Aurélien Saulot.

[1] Centre National des Études Spatiales

[2] Laboratoire de Mécanique des Contacts et des Structures (CNRS/INSA Lyon/UdL)

Recherche

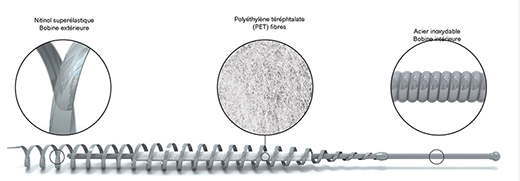

Gynécologie : la toxicité des implants EssureⓇ désormais prouvée

Le petit implant, lancé sur le marché des dispositifs médicaux en 2002, était proposé aux femmes de plus de 45 ans ayant déjà eu des enfants et souhaitant s’orienter vers une contraception définitive. Sans chirurgie, l’implant Essure® était présenté comme une alternative à la technique de ligature des trompes par cœlioscopie. Seulement, le dispositif médical a depuis laissé des séquelles à quelques milliers de patientes dont le quotidien se trouve désormais marqué par des effets indésirables invalidants : troubles du système nerveux, cardiovasculaires, endocriniens, musculo-squelettiques… Cet implant a été retiré de la vente en 2017.

Ana Maria Trunfio Sfarghiu est chargée de recherche CNRS au laboratoire LaMCoS1. Spécialiste de la bio-ingénierie, elle s’intéresse aux particules d’usure des dispositifs médicaux et à leurs potentiels effets toxiques sur la santé. Il y a deux ans, avec une équipe de chercheurs impliquant la société Minapath, le laboratoire IRCELyon2, le laboratoire de géologie3 et de l’hôpital privé Natecia, elle soupçonnait l’origine des souffrances des victimes de l’implant. En cause : l’étain utilisé pour la soudure intoxiquerait les organismes des patientes. Après un an d'expertises cliniques, un article paru4 dans la revue Journal of Trace Elements in Medicine in Biology, vient confirmer l’hypothèse. Très attendu par les patientes qui avaient parfois vu leur vie basculer à cause du dispositif médical, le résultat de ces recherches a déjà aidé les victimes américaines à faire reconnaître par la justice le préjudice porté par la défectuosité des implants Essure®.

Des effets secondaires invalidants

Près d’un million de femmes dans le monde avaient opté pour cette solution d’implantation par voie naturelle, par hystéroscopie. C’est souvent quelques mois après la pose que certaines patientes développaient des signes locaux et généraux invalidants, conduisant à l’explantation après plusieurs années. Hémorragies, douleurs, fatigue, myalgies… Les effets s’aggravaient avec le temps. Ce sont ces symptômes qui ont attiré l’attention du Dr. Michel Vincent, du laboratoire Minapath et Ana Maria Trunfio Sfarghiu, chercheure en biomécanique à l’INSA Lyon. « Avant de travailler sur ces dispositifs gynécologiques, je m’intéressais aux prothèses articulaires comme celles pour les hanches. J’étudiais les comportements bio-tribologiques des matériaux et les effets des particules d’usure sur l’organisme. Les membres de Minapath faisaient un travail similaire en pneumologie. Lorsque la problématique Essure® est parvenue à nous, nous avons cherché là où nous avions l’habitude : du côté de l’usure et des microparticules. Nous en avons découvert beaucoup plus », explique Ana Maria Trunfio Sfarghiu.

L’implant de contraception définitive (source : R.E.S.I.S.T)

L’implant Essure®, long de quelques centimètres, ressemble à un petit ressort. Une fois déployé à l’intérieur de la trompe, il n’a qu’un but : créer une inflammation pour boucher les trompes. « Pour que le dispositif fonctionne correctement, il devait endommager les tissus. L’implant devait engendrer une fibrose, c’est-à-dire un durcissement des tissus pour bloquer l’accès des ovules et des spermatozoïdes », précise la chercheure. Seulement voilà : si les tests préalables à la commercialisation avaient démontré que la fibrose entourant l’implant l’empêcherait de bouger, les équipes de l’entreprise pharmaceutique avaient omis d’étudier la tenue mécanique de la soudure du ressort en argent-étain : pourtant, après plusieurs mois de corrosion, elle s’en trouvait altérée.

L’étain mis en cause

Une fois le dispositif inséré dans la trompe, la fibrose se forme autour de celui-ci. Dans le même temps, la soudure fixant le ressort sur son axe, se corrode engendrant une inflammation dans les trompes et les cornes utérines. C’est ici que se diffusent les particules d’étain, exposant le bassin et les organes alentours. « L’étain en lui-même est assez peu toxique pour l’organisme. En faible quantité on peut l'ingérer par l'alimentation et l'éliminer sans qu'il puisse rentrer en contact direct avec le sang. Mais lorsqu’il se retrouve associé à un atome de carbone, il devient de l’organoétain, qui est un neurotoxique. Cette transformation entraîne une réaction en cascade du système immunitaire qui peut le transmettre directement au cerveau. C’est cette substance qui semble expliquer les symptômes que présentent certaines patientes dont les organismes en sont intoxiqués ; les troubles sont très ressemblants aux symptômes d’intoxication à l’organoétain. »

Les risques d’exposition à cette matière peuvent s’en trouver augmentés sous les contraintes mécaniques du muscle utérin. « Cela peut mener à une fracture de l’implant au niveau de la soudure et une expulsion de l’implant en dehors de la trompe, exposant d’autres viscères du bassin à ces particules métalliques d'étain et d'un acier composé de fer, de chrome et de nickel », ajoute le Dr. Michel Vincent, de la société Minapath.

Pour arriver à ce résultat, les chercheurs ont pu analyser des tissus utérins endommagés par des particules d’implant. « Nous avons la chance d’avoir accès à une salle blanche ISO 5 et plusieurs salles L2 dans lesquelles nous pouvons reproduire la réaction tissulaire aux contraintes mécaniques et particules engendrées par les implants. C’est un lieu qui ressemble à un bloc opératoire, avec un système de ventilation et d’outils mécaniques. Les tissus ainsi préparés et analysés par Minapath montraient des particules d’étain, même après l’explantation », ajoute Ana Maria.

La grande industrie des dispositifs médicaux

Était-ce la première fois que ces implants étaient regardés à la lumière d’une lampe scialytique ? Contrairement aux médicaments, les produits issus de l’industrie des dispositifs médicaux peuvent être commercialisés sans essai clinique. Seul le marquage « CE » est exigé pour la mise sur le marché. Pour mettre en évidence les failles profondes du système européen de validation des dispositifs médicaux, des journalistes néerlandaises avaient réussi à faire reconnaître un filet de mandarine comme implant vaginal5, en obtenant l’autorisation de mise sur le marché. « Nous savons qu’il y a des insuffisances de sécurité dans la commercialisation de ces produits. C’est assez difficile de rester sans rien dire. La législation concernant les dispositifs médicaux, c’est-à-dire, tout ce qui sert à soigner mais qui n’est pas un médicament, n’est pas assez stricte pour des éléments qui resteront dans le corps des patients, parfois à vie. Une nouvelle réglementation est entrée en vigueur en mai 2020, mais tout cela évolue lentement. »

Pour la chercheure du LaMCoS, il est impératif de juger le bénéfice-risque pour chaque implant mis sur le marché. « L’implant qui ne s’use pas n’existe pas. Même si les dispositifs médicaux apportent beaucoup de progrès pour la santé, il faut s’avoir s’arrêter à un rapport bénéfice-risque bien maîtrisé. Par exemple, pour la prothèse de hanches, nous sommes capables de faire des tests mécaniques ex-vivo afin de pouvoir maîtriser les réactions biologiques aux particules d'usure ce qui certifie son fonctionnement sin vivo. Pour les dispositifs gynécologiques, cette certification n'est pas demandée. »

Pour l’implant Essure®, il y existait une alternative : la ligature des trompes. Quels avantages pour les femmes pour qui l’aventure s’est mal terminée ? Après la publication de deux articles scientifiques sur ces implants stérilisants, l’équipe envisage de continuer les recherches. « L’objectif serait de démontrer la création d’organoétain dans les tissus et de pouvoir proposer des traitements en cas de confirmation d’un syndrome de surcharge métallique. Pour le moment, nous sommes heureux que ces travaux aient permis de fournir les preuves scientifiques nécessaires à la reconnaissance des effets secondaires et du rôle de ces dispositifs. Les patientes et victimes américaines ont été indemnisées ; en France, il faut encore attendre la reconnaissance et l’indemnisation du préjudice », ajoutent les deux scientifiques.

1 Laboratoire de Mécanique des Contacts et des Structures (INSA Lyon/CNRS/UdL).

2 Institut de Recherches sur la Catalyse et l'Environnement de Lyon (Université Claude Bernard Lyon1/CNRS).

3 Laboratoire de géologie (ENS Lyon/Université Claude Bernard Lyon 1/CNRS).

4 M. Catinon, E. Roux, A. Auroux, A.M. Trunfio-Sfarghiu, C. Lauro-Colleaux, E. Watkin, G. Sournies, M. Vincent, “Confirmation of the systematic presence of tin particles in fallopian tubes or uterine horns of Essure implant explanted patients: A study of 18 cases with the same pathological process” (2022).

5 « Implant files » : est une enquête coordonnée par le Consortium international des journalistes d’investigation, ICIJ, associant 250 journalistes issus de 59 médias internationaux. Publiée à partir du 25 novembre 2018, elle révèle un scandale sanitaire mondial concernant plusieurs types d'implants médicaux.

Podcasts « Les cœurs audacieux » - Saison 1 / Épisode 3 - 12 mai 2021

Recherche

« En réduisant leur taille, nous réduisons aussi les risques qui pèsent sur les infrastructures sensibles »

Comment les mécaniciens peuvent-ils prédire le comportement d’un moteur d’avion en vol lorsqu’un oiseau s’y engouffre malencontreusement ? Pendant très longtemps, les physiciens décomposaient les mouvements complexes en phénomènes simples pour pouvoir les comprendre. Désormais, la complexité d’un mécanisme s’étudie grâce à la simulation numérique.

Comment les mécaniciens peuvent-ils prédire le comportement d’un moteur d’avion en vol lorsqu’un oiseau s’y engouffre malencontreusement ? Pendant très longtemps, les physiciens décomposaient les mouvements complexes en phénomènes simples pour pouvoir les comprendre. Désormais, la complexité d’un mécanisme s’étudie grâce à la simulation numérique.

Anthony Gravouil, enseignant-chercheur, a été récemment récompensé par le prix ONERA1 de l’Académie des Sciences pour ses travaux de modélisation des impacts extrêmes dans l’aéronautique et l’aérospatial, il détaille ses activités scientifiques menées au sein du LaMCos2 .

Quels sont ces phénomènes extrêmes que vous étudiez ?

J’étudie la science du mouvement et les phénomènes complexes qui y sont associés. Mon rôle est de décortiquer cette complexité afin de pouvoir la prédire grâce à des nouveaux procédés numériques qui permettent de mieux prendre en compte des échelles de temps très fines dans la modélisation d’impacts (endommagement, fissuration dynamique) et de leurs conséquences physiques sur les structures. Les enjeux auxquels notre recherche s’intéresse sont plus largement ceux de l’énergie et du transport car on comprend facilement qu’il est primordial de concevoir des éléments de sûreté les plus robustes et les plus fiables possibles, dès lors qu’ils entrent - par exemple - dans la composition d’une centrale nucléaire ou celle d’un moteur d’avion. Nous travaillons donc à prédire ce qui va se passer dès lors que ces éléments critiques subissent une sollicitation extrême, comme lorsqu’un oiseau s’engouffre malencontreusement dans un moteur d’avion en vol, ou qu’un atterrissage brutal vient altérer certains composants d’un appareil. Dans le cas de l’industrie énergétique, nous étudions également les dommages que peuvent subir des éléments de sûreté contenus dans des centrales nucléaires en cas de séisme ou d’impact lourd. Finalement, nous travaillons à comprendre tout ce qui se passe dans ces éléments de sûreté quand on se situe « au-delà » de leur bon fonctionnement.

Modélisation d'un impact d'oiseau sur moteur d'avion

Vous anticipez donc ce qu’il advient d’un équipement lorsqu’il sort de sa « zone de confort » ?

C’est tout à fait ça ! Pour être complet, nous nous intéressons aussi à ce que nous appelons les impacts « basse énergie ». S’ils sont plus courants, ils n’en sont pas moins importants et intéressants à modéliser. Par exemple, au cours d’une phase de contrôle ou de maintenance d’un système, il peut arriver qu’un outil tombe des mains d’un opérateur et endommage un élément de structure. Si en surface l’impact peut sembler insignifiant et invisible, il peut générer des dégradations dans les sous-couches du matériau et, plus tard, pourra s’avérer critique pendant que l’appareil est en fonctionnement.

Impact basse énergie sur un panneau composite (thèse Chantrait 2014, collaboration LaMCoS/ONERA)

Vos travaux nécessitent donc d’entrer « au cœur des matériaux » et des équipements d’une certaine façon. Comment est-il possible d’accéder à un tel degré de précision ?

Les sciences pour l'ingénieur vivent depuis une quarantaine d’années, une véritable révolution avec l’avènement du numérique et des ordinateurs dotés d’une puissance de calcul extraordinaire. Au laboratoire, nos liens sont donc forts avec la science des données, la simulation, l’algorithmie, l’informatique et les mathématiques appliquées. Nous sommes désormais capables, à partir des grands principes de la physique, de décrire des phénomènes d’une grande complexité dans des modèles virtuels physiquement fondés. On peut donc aujourd’hui mener des expériences réelles sur les matériaux et conjointement faire la simulation en faisant fonctionner des avatars virtuels. Dans le cadre de nos recherches sur la modélisation des phénomènes extrêmes, on utilise donc la modélisation numérique, virtuelle, pour décrire le plus précisément possible « le réel » et ce qu’il advient concrètement lorsque des éléments de sûreté sont dégradés.

Vos travaux sont également très importants pour limiter les risques subis par les éléments de sûreté des centrales nucléaires. D’ailleurs, les dérèglements climatiques peuvent accroître les risques d’impacts extrêmes pour ces équipements. Que préconisez-vous pour limiter ces risques ?

Je pense que pour s’adapter à ces dérèglements, les équipements devront d’abord réduire leurs dimensions. En effet, pendant très longtemps nous avons développé d’importants systèmes énergétiques comme les grosses centrales nucléaires en France, dont la vocation était de pouvoir centraliser la production et la distribution d’énergie. Aujourd’hui nous nous tournons plutôt vers des « smart systems », des infrastructures intelligentes de production plus petites et mieux adaptées aux besoins locaux. Selon moi, nous n’avons plus besoin de fabriquer de gigantesques équipements, comme de grandes centrales énergétiques, ou de très gros avions dans le domaine aéronautique pour qu’ils soient efficaces. Finalement, en réduisant leur taille, nous réduisons aussi les risques qui pèsent sur les infrastructures sensibles : les phénomènes extrêmes sont ainsi mieux anticipés, et nous pouvons mieux surveiller les éléments de sûreté qui les composent.

Vous êtes également enseignant au département génie mécanique. Comment préparez-vous les futurs ingénieurs mécaniciens à aborder la question environnementale dans la discipline ?

Dans un domaine très spécifique tel que la mécanique, nous nous efforçons de transmettre à nos étudiants l’idée que les enjeux sociétaux, climatiques et écologiques les concernent directement. Les mécaniciens de demain sont ceux qui devront réfléchir à la consommation d’énergie qu’un système requiert pour être fabriqué, pour fonctionner et pour être recyclé. Nous souhaitons leur faire prendre conscience que c’est toute la chaîne de valeur d’un produit ou d’un équipement que l’on se doit de considérer. Il ne faut pas sous-estimer le pouvoir d’action des mécaniciens dans l’adaptation au changement climatique.

1 Centre Français de Recherche Aérospatiale

2 Laboratoire de Mécanique des Contacts et des Structures (INSA Lyon/CNRS)

Recherche

Les HCL et l’INSA Lyon : de la solidarité au brevet d’invention

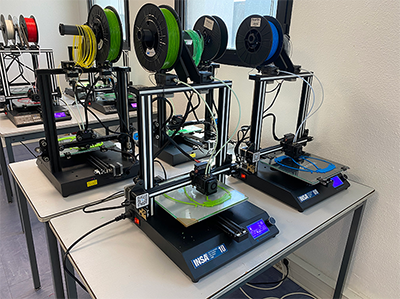

C’est avec un peu de plastique fondu, un soupçon d’énergie créatrice et beaucoup de bonne volonté que la vague de solidarité des « makers anti-covid » insaliens du premier confinement vient de donner lieu un an plus tard, à un partenariat entre l’établissement et les Hospices Civils de Lyon. Désormais, les personnels soignants disposent d’une plateforme d’impression 3D qui leur permet de créer selon leurs besoins, les produits de protection nécessaires à leur quotidien. Valentin Ripard, ingénieur d’études au laboratoire LaMCos1, a participé à la naissance de la relation entre les deux institutions lyonnaises. Il raconte comment une initiative solidaire a pris une ampleur telle, qu’elle a engendré un dépôt de brevet et un partenariat.

La belle histoire qui unit l’INSA Lyon aux HCL remonte au printemps 2020, lorsque enseignants, étudiants et laboratoires avaient naturellement retroussé leurs manches pour produire des visières grâces à l’impression 3D. L’initiative rejoignait un élan national de solidarité, le mouvement des « makers » qui, confinés, mettaient à profit leurs temps et leurs énergies à soutenir les personnels soignants qui faisaient face à la pénurie d’équipements de protection individuelle. « Je crois qu’à cette période, nous avons réussi à capitaliser sur ce sentiment que beaucoup ont ressenti : celui de se sentir inutile et passif face à cette crise sans précédent. En tant qu’ingénieur, professeur, étudiant ou chercheur, nous avions des compétences sur la conception d’objets que nous voulions mettre au service du bien commun. La solidarité étant une valeur très prégnante à l’INSA, il n’a pas été difficile de trouver des volontaires pour s’engager dans la cause », explique Valentin Ripard, encore doctorant à l’époque.

La belle histoire qui unit l’INSA Lyon aux HCL remonte au printemps 2020, lorsque enseignants, étudiants et laboratoires avaient naturellement retroussé leurs manches pour produire des visières grâces à l’impression 3D. L’initiative rejoignait un élan national de solidarité, le mouvement des « makers » qui, confinés, mettaient à profit leurs temps et leurs énergies à soutenir les personnels soignants qui faisaient face à la pénurie d’équipements de protection individuelle. « Je crois qu’à cette période, nous avons réussi à capitaliser sur ce sentiment que beaucoup ont ressenti : celui de se sentir inutile et passif face à cette crise sans précédent. En tant qu’ingénieur, professeur, étudiant ou chercheur, nous avions des compétences sur la conception d’objets que nous voulions mettre au service du bien commun. La solidarité étant une valeur très prégnante à l’INSA, il n’a pas été difficile de trouver des volontaires pour s’engager dans la cause », explique Valentin Ripard, encore doctorant à l’époque.

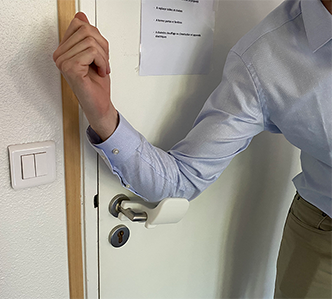

Alors que les machines de fabrication additive de la plateforme FIMI2 avaient trouvé place dans les domiciles des bénévoles insaliens et dessinaient de leurs fils fondus des visières destinées à protéger du virus, le réseau des « makers » insaliens devenait de plus en plus organisé : récolte des matières premières, fabrication, distribution… Chacun avait sa partition et la mélodie avait rapidement résonné dans les couloirs des hôpitaux des HCL, où les besoins étaient croissants. « Il faut se remémorer le contexte du quotidien du premier confinement : on circulait très peu et il n’y avait pas encore assez de masques pour tous. La moindre petite aide comptait énormément ! Alors, avec l’équipe, nous faisions le tour des besoins urgents, et nous adaptions nos produits, en développant des visières, des pousse-portes… Nous étions devenus une organisation très structurée et la collaboration avec les HCL devenait de plus en plus forte », ajoute l’ingénieur d’études.

devenait de plus en plus organisé : récolte des matières premières, fabrication, distribution… Chacun avait sa partition et la mélodie avait rapidement résonné dans les couloirs des hôpitaux des HCL, où les besoins étaient croissants. « Il faut se remémorer le contexte du quotidien du premier confinement : on circulait très peu et il n’y avait pas encore assez de masques pour tous. La moindre petite aide comptait énormément ! Alors, avec l’équipe, nous faisions le tour des besoins urgents, et nous adaptions nos produits, en développant des visières, des pousse-portes… Nous étions devenus une organisation très structurée et la collaboration avec les HCL devenait de plus en plus forte », ajoute l’ingénieur d’études.

Alors que le déconfinement commençait à pointer le bout de son nez, les troupes bénévoles qui assuraient les impressions presque 20h/24h fatiguent. Au compteur : près de 12 000 visières produites durant le printemps 2020. L’idée d’une plateforme technologique émerge alors. « L’idée de monter une plateforme entièrement destinée aux besoins des HCL est venue d’amis restaurateurs lyonnais qui avaient d’ailleurs participé à fournir des repas aux étudiants aux côtés de la Fondation INSA Lyon. Grâce à des dons conséquents, notamment de mes collègues de la Fédération Française de Rugby qui ont lancé une cagnotte en ligne, nous avons décidé avec les HCL et le département FIMI, de faire de cette initiative quelque chose de durable », précise Valentin. Après avoir été hébergées dans des locaux prêtés par INSAVALOR, les machines sont déplacées au 1er juin 2020 dans un ancien self dans les bâtiments hospitaliers : la concrétisation de la collaboration entre l’INSA et les HCL prend forme.

C’est ainsi que le 2e CHU de France et la première école d’ingénieurs post-bac française s’allient dans la création de « Co’Lab 3D ». La plateforme d’impression 3D, désormais encadrée par une signature partenariale, permet aux personnels hospitaliers bénévoles de faire fonctionner les machines en autonomie. « Nous avons formé des bénévoles aux techniques basiques de l’impression 3D. C’est très bénéfique pour eux, car la plateforme permet de répondre rapidement, et en circuit court aux besoins qui émergent sur le terrain. Nous avons par exemple développé d’autres produits comme des bouchons-pinces qui facilitent le processus d’analyse des tests PCR. D’ailleurs, ce produit a fait l’objet d’un dépôt de brevet », ajoute modestement le docteur.

C’est ainsi que le 2e CHU de France et la première école d’ingénieurs post-bac française s’allient dans la création de « Co’Lab 3D ». La plateforme d’impression 3D, désormais encadrée par une signature partenariale, permet aux personnels hospitaliers bénévoles de faire fonctionner les machines en autonomie. « Nous avons formé des bénévoles aux techniques basiques de l’impression 3D. C’est très bénéfique pour eux, car la plateforme permet de répondre rapidement, et en circuit court aux besoins qui émergent sur le terrain. Nous avons par exemple développé d’autres produits comme des bouchons-pinces qui facilitent le processus d’analyse des tests PCR. D’ailleurs, ce produit a fait l’objet d’un dépôt de brevet », ajoute modestement le docteur.

Aujourd’hui, la collaboration se veut pérenne et vectrice de création. « Des étudiants ont réalisé leurs stages ouvriers l’été dernier sur la plateforme, deux stagiaires ingénieurs (5GM) et un projet de fin d’études y sont en cours de réalisation. Cette relation est une belle opportunité d’ouvrir notre communauté à un domaine qui sort un peu de nos spécialités habituelles et cela rend cette expérience encore plus enrichissante », conclut Valentin Ripard.

La passivité des premiers jours décrite par Valentin a ainsi laissé place au sentiment d’utilité chez les « makers » insaliens, qui ont réussi à construire en un temps record une structure efficace au service public. Main dans la main, bénévoles de l’INSA Lyon et bénévoles hospitaliers souhaitent continuer à faire fleurir de nouvelles idées pour protéger et faciliter le quotidien des personnels soignants.

[1] Laboratoire de Mécanique des Contacts et des Structures (INSA Lyon/CNRS/UdL)

[2] Formation Initiale aux Métiers d’Ingénieur

Podcasts « Les cœurs audacieux » - Saison 1 / Épisode 3 - 12 mai 2021