INSA Lyon

Eric Maurincomme nommé Président du Groupe INSA

Eric Maurincomme, directeur de l’INSA Lyon, assume les fonctions de Président du Groupe INSA depuis le 1er avril 2017. Il succède à Jean-Louis Billoët qui après une année de mandat, se consacrera à sa mission de conseiller de sites et d’établissement au sein de la Mission Expertise-Conseil de la DGESIP.

Dans le cadre de ses nouvelles fonctions, Eric Maurincomme aspire à renforcer les relations avec les entreprises, la responsabilité sociale et le développement durable, la pédagogie innovante et l’ouverture vers l’international.

Zoom sur le mandat de Jean-Louis Billoët

Durant cette année de mandat de président, Jean-Louis Billoët a œuvré à la promotion du Groupe INSA, à travers plusieurs projets stratégiques pour lesquels il a joué depuis de nombreuses années un rôle moteur : l’INSA Euro-Méditerranée, établissement de l’Université EuroMéditerranéenne de Fès (UEMF) qui constitue le 1er institut euro-méditerranéen de formation d’ingénieurs, multi-culturel et multilingue ; le projet d’IDEFI-N Connect-IO conçu sur 3 ans avec la société OpenClassrooms dont l’objectif est de développer des outils de formation (de type MOOC et SPOC) de niveau bachelor autour des objets connectés ; et le projet d’IDEFI InnovENT-E, lauréat de l’appel à projets des investissements d’avenir qui se déploie à travers un dispositif complet reposant sur des innovations pédagogiques fortes. Jean-Louis Billoët continuera d’ailleurs de participer au portage de la Fondation partenariale « Institut InnovENT-E » dans le cadre du programme d’IDEFI éponyme qu’il avait initié en 2011 et dont il a assuré la coordination nationale.

Un mandat de développement de la marque INSA et de renforcement des partenariats

Son action a également permis de renforcer la notoriété du Groupe INSA qui a atteint en 2016 les 25 000 candidats (étudiants et apprentis) et dont les premiers indicateurs 2017 laissent à penser que ce nombre sera à nouveau dépassé.

Jean-Louis Billoët est intervenu avec l’ensemble de ses collègues directeurs, dans le renforcement de la marque INSA Partenaires, qui représente aujourd’hui 7 écoles d’ingénieurs, reparties sur tout le territoire national. Le Groupe INSA a de plus continué à renforcer ses partenariats avec le monde industriel : PSA Peugeot Citroën, INERIS, EDF Énergies Nouvelles...

LES AXES MAJEURS DE LA FEUILLE DE ROUTE STRATÉGIQUE D'ÉRIC MAURINCOMME

La valorisation du modèle INSA

La diversité constitue le pilier du Groupe INSA ; chaque établissement accompagne cette diversité de publics et promeut un profil d’ingénieur humaniste, citoyen et éthiquement responsable. Qu’elle soit sociale, culturelle, de genre ou liée au handicap, elle est et sera fortement encouragée en tant que source d’innovation. Le modèle INSA permet une formation progressive en 5 ans autour du développement des compétences personnelles et professionnelles des étudiants. Sa force également : une ouverture aux arts, à la culture et aux cultures, aux sports et aux langues.

L’excellence au service de la société

À travers leurs départements, laboratoires, centres de recherche et d’innovation de renommée internationale, les INSA continueront de répondre aux attentes du monde économique par la recherche, l’innovation et l’offre de service aux entreprises.

Des établissements où il fait bon vivre

Le Groupe INSA n’est rien sans ses étudiants et ses personnels. À ce titre, il est important de leur offrir toutes les opportunités de grandir et de se développer professionnellement. Les campus des INSA, ou de nombreux étudiants résident, sont propices à leur épanouissement et à l’apprentissage de la liberté et de la responsabilité, notamment à travers la vie associative.

Des personnels et des étudiants ouverts au monde

Des relations internationales performantes et une mobilité étudiante obligatoire représentent un axe fort de développement des INSA. Quelle que soit l’entreprise ou le secteur que ses diplômés rejoindront, la compréhension du monde leur sera nécessaire, et rien de tel qu’une immersion personnelle dans un milieu inconnu pour comprendre et vivre la différence… Le Groupe INSA souhaite également inciter ses enseignants, chercheurs et personnels administratifs ou techniques à se déplacer dans des universités étrangères.

Cliquez ici pour télécharger le communiqué de presse.

Entreprises

Datadonnées : Tilkee et l’INSA Lyon peuvent prédire une vente !

Tilkee a développé avec l’INSA Lyon un algorithme pour prédire le comportement de son prospect à la lecture d’une offre commerciale. Une capacité de voyance qui permet à cette société française d’édition de logiciels de prédire ses ventes avec un degré de fiabilité inégalé.

« J’ai besoin de savoir avec certitude si à la lecture de l’offre commerciale le client va acheter ou pas. »

Voilà le cas de figure exposé avec simplicité par Tim Saumet, co-fondateur et dirigeant de Tilkee, éditeur de logiciels spécialisés dans l’analyse de lecture des documents numériques, et plus spécifiquement des offres commerciales.

Pour répondre à ce besoin instantané de sa clientèle, Tilkee a fait appel à l’INSA Lyon et l’expertise du laboratoire LIRIS pour développer un algorithme permettant l’analyse de plus de 20 critères en temps réel. Ce nouvel outil permet de suivre et de croiser les indicateurs de comportements de lecture qualitatifs et quantitatifs avec des calculs puissants, une véritable innovation dans le processus commercial qui s’adapte en temps réel à l’intention de la clientèle.

«Nous offrons à nos clients la possibilité de prédire leurs ventes à venir, non plus en fonction d’un ressenti subjectif de leurs commerciaux mais en fonction de l’intérêt réel du prospect. Cette solution algorithmique va nous permettre d’apporter de la valeur ajoutée à nos clients parce qu’ils vont pouvoir optimiser leur processus de relance et éviter de perdre du temps avec un prospect qui n’est pas intéressé » précise Tim Saumet.

Une réponse sur-mesure développée avec l’INSA Lyon grâce à l’intermédiaire de sa filiale INSAVALOR. Car cette dernière a récemment mis en place une offre de service en matière de valorisation des données au sein de la plate-forme Datavalor, en regroupant les compétences des équipes de chercheurs de l’INSA Lyon.

« Nous avons créé une offre d’expertise basée sur les compétences des différents laboratoires de l’INSA Lyon, et embauché un ingénieur transfert dont l’activité est entièrement consacrée aux partenariats technologiques avec les industriels. Dans l’enseignement supérieur, nous sommes capables d’apporter des réponses au monde industriel dans des schémas réactifs et des délais courts, comme cela a été le cas avec Tilkee, dont nous sommes actionnaires par le biais du fonds d’investissement Pertinence Invest » explique Nicolas Penet, directeur d’INSAVALOR.

Si l’outil est désormais disponible sur le marché, Tilkee pense déjà à la prochaine étape de son développement.

« Il nous faut enrichir et croiser nos données avec d’autres données pour affiner notre algorithme, et créer un algorithme personnalisé par client, l’outil le plus pertinent possible dans leur offres commerciales » conclut Tim Saumet.

Légende photo : Sylvain Tillon et Tim Saumet

Informations complémentaires

Recherche

Découverte scientifique : on peut prédire les fissures dans les matériaux multi-cristallins !

Une équipe de chercheurs du Laboratoire de Mécanique des Contacts et des Structures (LaMCoS) de l’INSA Lyon et du CNRS viennent de permettre pour la première fois la détection de fissures dans des matériaux poly-cristallins, dont font partie de nombreux métaux, des céramique ou encore le silicium. Mieux, les chercheurs sont parvenus en prédire le chemin de fissuration. Leur découverte fait l’objet d’une publication dans la revue Journal of Physics D: Applied Physics jeudi 3 novembre.

Dans certains matériaux, prédire où peuvent se créer des fissurations s’avérait jusqu’ici impossible. C’est le cas des matériaux dits « poly-cristallins », composés d’une multitude de cristaux de taille et d’orientation différentes. Or, c’est justement ce qui compose la plupart des métaux, beaucoup de céramiques ou encore le silicium utilisé dans certains circuits intégrés, processeurs et modules photovoltaïques.

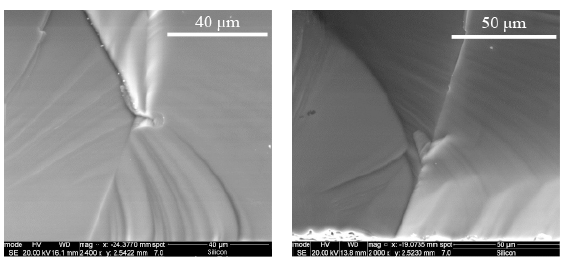

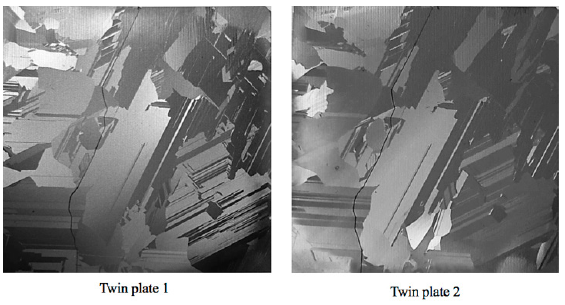

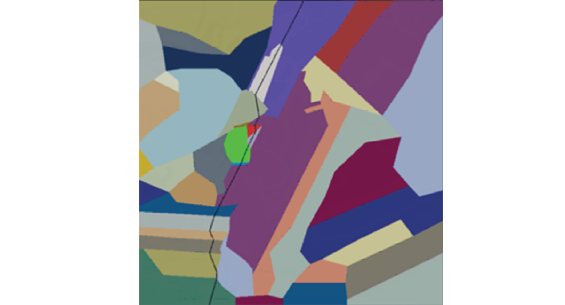

Dans le cadre de l’Institut Carnot Ingénierie@Lyon et d’une collaboration régionale , des chercheurs du Laboratoire de Mécanique des Contacts et des Structures (LaMCoS, CNRS UMR5259 /INSA Lyon) ont pour la première fois réussi à reproduire des chemins de fissuration dans des matériaux poly-cristallins sur des échantillons jumeaux, et à prédire numériquement ce chemin de fissuration en prenant en compte notamment les joints de grain, c’est-à-dire les zones où les cristaux changent d’orientation.

Les expériences et la modélisation ont été réalisées par l’équipe du Professeur Daniel Nélias au LaMCoS à Lyon-Villeurbanne.

« Le matériau étudié est un silicium de qualité photovoltaïque, de la taille d’une cellule de dimensions 50x50mm. L’orientation des grains, donnée indispensable pour la simulation numérique, a été mesurée (méthode de Laue) sur un nouvel équipement du CEA-INES1 à Chambéry. L’objectif est ici de mieux comprendre les mécanismes conduisant à la rupture des cellules photovoltaïques. Je précise que ces travaux ont été réalisés dans le cadre de l’Equipex Durasol »

explique Daniel Nélias. Cette première scientifique fait l’objet d’une publication jeudi 3 novembre dans le Journal of Physics D: Applied Physics.

1) Ces recherches impliquent également Benoit Marie, de l’Institut national de l’énergie solaire (Université Grenoble Alpes / CEA / CNRS) et du Département des technologies solaires du Laboratoire d’Innovation pour les Technologies des Energies nouvelles et les Nanomatériaux (LITEN, CEA).

Analyse très détaillée d’une fissuration en fonction des joins de grains d’une structure polycristalline de silicium. Crédit : LaMCoS/INES/LITEN

Le chemin de la fissuration (trait en noir) sur deux échantillons de silicium poly-cristallin de même structure (grains de même forme et de même orientation) a été étudié localement et globalement. Les chemins sont identiques sur les deux échantillons. Crédit : LaMCoS/INES/LITEN

Chemin de fissuration et grains de l’échantillon de silicium poly-cristallin. Pour la première fois, l’effet des plans de clivage entre des grains est implémenté dans un modèle numérique et permet de corréler le chemin et la répartition des grains. Les résultats de la modélisation et des observations réelles sont très similaires. Crédit : LaMCoS/INES/LITEN

En savoir plus :

On the fracture of multi-crystalline silicon wafer, Lv Zhao, Daniel Nelias, Didier Bardel, Anne Maynadier, Philippe Chaudet et Benoit Marie, dans Journal of Physics D: Applied Physics

LaMCoS : lamcos.insa-lyon.fr

INES : www.ines-solaire.org

LITEN : liten.cea.fr

Durasol : www.durasol.fr

Formation

Ingénierie du futur : coup de cœur du jury pour l’équipe INSA Lyon-ENSAL

EPIPLEO, c’est le nom du projet porté par des étudiants de l’INSA Lyon et de l’ENSAL (école nationale supérieure d’architecture de Lyon) dans le cadre du prix de l’ingénierie du futur 2016. Leur proposition : construire une structure d’accueil pour une communauté urbaine flottante, et permettre aussi la reconnexion des villes avec leurs fleuves.

EPIPLEO, cela veut dire « un voyage à la surface de l’eau » en grec et c’est ce qu’une équipe pluridisciplinaire et multinationale INSA Lyon-ENSAL a fait vivre au jury du prix de l’ingénierie du futur 2016. Récompensé du prix « coup de cœur » lors de la 10e édition de ce concours, l’équipe a pu exposer son projet au Ministère de l’Environnement, de l’Energie et de la Mer, dans le cadre d’une compétition qui récompensait les ingénieurs innovants au service de la mobilité et de l’économie circulaire.

Avec EPIPLEO, il s’agissait pour Antonin Moyne, Marie Préaut, Krystel Richard, Nicolas Cloutier et Yuanmei Kan de proposer une alternative aux zones urbaines en valorisant et utilisant les fleuves. La jeune équipe a imaginé une structure fluviale capable d’accueillir une communauté urbaine qui pourrait être autonome, en mesure de produire des ressources énergétiques alimentaires tout en dynamisant certains aspects économiques et écologiques.

« L’idée ici n’est pas de favoriser l’autarcie mais plutôt d’offrir une opportunité de résilience sur les bords du fleuve, ce qui permettrait à des urbains de subvenir à certains de leurs besoins tout en profitant des connexions que la ville leur offre. On propose de composer un morceau de ville sur les rives du Rhône ou de la Saône par exemple, en minimisant l’empreinte au sol et l’impact sur l’environnement » expliquent Antonin Moyne, élève-ingénieur au département Génie Civil et Urbanisme de l’INSA Lyon.

Souple, aérienne, auto-suffisante en énergie et berceau de biodiversité, cette structure flottante baptisée EPIPLEO a pour intérêt de favoriser un mode de vie durable, évolutif selon les besoins de ses habitants.

« Nous avons opté pour des ancrages ponctuels de type arceaux et ducs d’albe, qui permettent un raccordement aux réseaux urbains, d’eau et d’électricité notamment, pour pallier aux éventuels problèmes d’auto-suffisance. On a imaginé des pontons flottants pour permettre la circulation des usagers vers l’ensemble des bâtiments, et une grande résille métallique pour recouvrir l’ensemble, qui va tirer profit du soleil et du vent pour produire de l’énergie » précise Marie Préaut, étudiante en double-cursus architecte-ingénieur à l’INSA Lyon et l’ENSAL.

Une image de la ville de demain qui a séduit le jury du prix de l’ingénierie du futur 2016, saluant au passage la collaboration entre ingénieurs et architectes autour de ce projet.

Informations complémentaires

Entreprises

AOURO : le vêtement du futur pensé par un INSA

Sans couture et adaptée aux nouveaux usages, la marque AOURO débarque sur le marché du textile. Fabrication française.

Hugo Viallon est ingénieur INSA diplômé du département Génie Industriel en 2012. Pendant ses études, il effectue deux stages chez LAFUMA qui lui offre son premier emploi. En 2013, Hugo crée la société TOPTEX CUBE (toptexcube.com) avec deux autres associés rencontrés chez LAFUMA, une société tournée sur l’innovation technologique dans le monde du textile. L’objectif, créer l’usine textile du futur en France. Il assure la gestion opérationnelle de cette entreprise de 6 personnes, et crée courant de l’année 2016 sa propre marque de vêtements : AOURO.

« AOURO, c’est notre projet grand public pour diffuser nos innovations technologiques en matière de textile. Nous créons des produits innovants et techniques, conçus pour la vie de tous les jours, où l'innovation technologique des nouveaux assemblages permet plus de confort, plus de performances et surtout un style nouveau, très épuré. Nos produits sont fabriqués dans notre atelier basé dans la Drôme et nous avons lancé notre première campagne Kickstarter qui prendra fin dans une quinzaine de jours » explique Hugo Viallon.

Objectifs ?

« Engager la production dans notre unité nouvelle génération, d’une première ligne de vêtements confectionnés par thermocollage et soudure, sans aucune couture. Nous livrerons nos premiers clients avant Noël avant de poursuivre la phase de commercialisation. Notre ambition est d’être démonstratif d’un renouveau dans le monde de la confection textile, de communiquer sur une vision nouvelle de l’usine textile du futur ». 100% made in France.