Sciences & Société

Congrès RAFAM autour de la fabrication additive métallique

Le congrès RAFAM regroupe les acteurs de la fabrication additive métallique de la région AURA (académiques, centres techniques, industriels).

Congrès organisé par le LaMCoS et MATEIS

Le programme alterne entre sessions scientifiques et sessions industrielles afin de favoriser les échanges et stimuler les initiatives collaboratives.

Plus de 200 personnes venues de la France entière participent à cette journée, dont une majorité d'industries. Une quinzaine d'entreprises exposera ses compétences et savoir-faire sur des stands pour faciliter les contacts.

RAFAM (Initative 3D Métal) est une communauté du Pôle ViaMéca. Elle implique toute la chaîne de valeur de la fabrication additive métallique (élaboration et caractéristion des poudres, conception, fabrication, caractérisation, stratégides de parachévement, formation, HSE) du territoire Auvergne Rhône Alpes.

Informations complémentaires

-

INSA Lyon - Campus LyonTech La Doua - Amphi Seguin - Villeurbanne

Derniers évènements

Journées Transmissions Mécaniques 2025

Du 16 au 17 juil

Recherche

Recherche européenne : deux chercheurs de l’INSA Lyon sélectionnés par l’Élan ERC

L’ERC (European Research Council) est une subvention européenne reconnaissant la valeur et le potentiel de très haut niveau des recherches exploratoires. Le dispositif étant extrêmement compétitif, l’Université de Lyon au travers de l’Élan ERC identifie les chercheurs susceptibles de postuler au financement européen sur les campagnes 2019 et 2020, pour les accompagner dans leur démarche. D’une durée de 5 ans, le financement ERC est compris entre 1,5 et 3,5 millions d’euros et est attribué à un chercheur, débutant ou confirmé, dont le travail exploratoire est susceptible de constituer le fondement de nouvelles industries, nouveaux marchés et innovations sociales.

Mis en place par l’Université de Lyon depuis le début de l’année 2018, le dispositif Élan ERC accompagne les chercheurs et les enseignants-chercheurs dans la candidature d’appel à projets ERC. Parmi les 16 dossiers sélectionnés sur le bassin lyonnais et stéphanois, deux chercheurs de l’INSA Lyon : Angela Madeo, du laboratoire GEOMAS (Géomécanique, Matériaux, Structure) et Guilhem Baeza, laboratoire MATEIS (Matériaux Ingénierie et Science).

« L’obtention de cette bourse ERC serait une aubaine pour mener mes recherches dans des conditions exceptionnelles. Le soutien de l’Université de Lyon permet d’affiner son projet et de bien comprendre le dispositif ERC », indique Guilhem Baeza, spécialiste des élastomères thermoplastiques.

Guilhem candidatera dans la catégorie « starting grant[1] » avec un projet de développement d’un caoutchouc innovant réparable et recyclable. Ses recherches ont pour but de comprendre les propriétés des particules ferromagnétiques et d’en proposer une formulation destinée à des applications industrielles ou biomédicales.

Angela Madeo présentera son projet en tant que « consolidator grant[2] ». Elle travaille sur les méta-matériaux, une discipline récente développée depuis une dizaine d’année à l’INSA Lyon. En modulant leur microstructure, ces matériaux absorbent les ondes, les bruits ou les vibrations. Angela voit en l’Élan ERC une opportunité de développer ses expérimentations.

« L’Élan ERC est un réel soutien face à la sélection drastique qu’induit l’appel à projets européen. Cela nous permet de dégager du temps d’enseignement, de former une équipe en intégrant des post-doctorants sur nos projets ou d’effectuer des missions à l’étranger », ajoute Angela Madeo.

[1] Catégorie qui s’adresse aux jeunes scientifiques (2 à 7 ans après la thèse).

[2] Catégorie constituant le second type de bourse destinée aux scientifiques expérimentés (7 à 12 ans après la thèse).

Sciences & Société

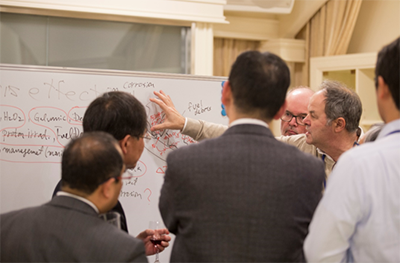

MasterClass Corrosion

Dans le cadre de la journée mondiale de la Corrosion, The World Corrosion Organization propose une MasterClass aux étudiants de l’INSA.

L’événtement permet de réunir les étudiants des départements de Sciences et Génie des Matériaux et de Génie Mécanique, pour évoquer l’importance des conséquences de la corrosion sur des enjeux environnementaux, climatiques et économiques.

L’objectif est de sensibiliser les élèves-ingénieurs sur l’importance économique et le danger que représente la corrosion. Aussi, d’éviter à l’avenir, que la corrosion ne soit prise en considération qu’au moment de l’apparition des problèmes.

Avec la participation exceptionnelle de cinq intervenants spécialistes :

- Sophia NECIB, Ingénieure corrosion à l’Agence Nationale pour la gestion des Déchets Radioactifs (ANDRA)

- Marion PARISE, Experte matériaux et expertise d’avarie à EDF Hydro, Division Technique Générale

- Patrice CASTAGNA, Responsable d'Opérations Expertise & Formation, Ingénieur Matériaux-Corrosion du groupe Bureau Veritas

- Damien FERON, Directeur de Recherche au CEA et Professeur à l’INSTN, Vice-Président de la WCO (World Corrosion Organisation, ONG reconnue par l’ONU), après avoir présidé la Fédération Européenne de Corrosion (EFC, 2017-18)

- Bernard Normand – INSA Lyon - Professeur des Universités à l'INSA Lyon.

Informations complémentaires

-

Campus LyonTech La Doua - Rotonde - Bâtiment Les Humanités - Villeurbanne

Derniers évènements

Journées Transmissions Mécaniques 2025

Du 16 au 17 juil

International

Visite de Chalmers University, partenaire historique et pluridisciplinaire de l’INSA Lyon

Le 9 janvier dernier, l’INSA Lyon a accueilli une délégation de haut-rang de Chalmers University of Technology (Suède), composée du Président et quatre Vice-Présidents, dont le VP Recherche et la VP Formation de l’université.

Du coté de l’INSA, le comité d’accueil était composé du Directeur Eric Maurincomme, des directeurs de la Formation, de la Recherche et de ses cinq adjoints, de la Directrice des Relations Internationales ainsi que les porteurs des chaires industrielles, créées toutes deux en 2014, avec les entreprises suédoises SKF et Volvo.

Les discussions engagées ont permis d’identifier des leviers pour les projets de Recherche et pour attirer plus d’étudiants de Chalmers à l’INSA Lyon. Une des pistes concerne le développement de projets de recherche de quelques mois co-encadrés entre nos deux établissements avec des échanges d’étudiants lors de stages. L’offre de cours en anglais de l’INSA, étoffée depuis la rentrée 2018 et étendue à tous les départements pour la rentrée 2019, a notamment été présentée. Favoriser les mobilités administratives et enseignantes entre les deux établissements a également été pointé comme perspective. L’accueil de la délégation s’est terminé par une visite des laboratoires LaMCOS et MATEIS.

C halmers et l’INSA Lyon ont un partenariat renforcé de longue date, le premier accord de coopération ayant été signé il y a 25 ans. Chaque année, en moyenne dix-huit étudiants INSA partent à Chalmers dans le cadre de Erasmus+ et quatre de Chalmers, pour la plupart via le programme UNITECH, sont accueillis à l’INSA Lyon.

halmers et l’INSA Lyon ont un partenariat renforcé de longue date, le premier accord de coopération ayant été signé il y a 25 ans. Chaque année, en moyenne dix-huit étudiants INSA partent à Chalmers dans le cadre de Erasmus+ et quatre de Chalmers, pour la plupart via le programme UNITECH, sont accueillis à l’INSA Lyon.

Les deux universités sont membres du consortium UNITECH, avec sept autres universités européennes d’excellence, mais aussi de CESAER, un réseau européen d’universités leaders dans les sciences et les technologies.

Sciences & Société

Journée annuelle du WP3 'Interfaces cellules - environnement'

Cette journée a pour ambition de favoriser les échanges entre membres du GDR Réparer l’humain et de faire émerger des synergies de compétences autour de voies de recherche innovantes et collaboratives , par l'interaction entre chercheurs confirmés et jeunes chercheurs.

La journée sera consacrée à des présentations de l’état de l’art de trois grands domaines de l’interface cellule-environnement par des chercheurs confirmés, mais aussi à des présentations flash de jeunes chercheurs et à des temps d'échanges suffisamment longs.

Inscription gratuite, mais obligatoire.

Un prix de la meilleur présentation jeune chercheur sera décerné, se traduisant par la prise en charge d'une inscription à une conférence internationale.

Informations complémentaires

- http://reparer-humain.insa-lyon.eu/fr/content/premiere-journee-wp3-7-decembre-2018-lyon

-

LBTI - UMR5305, 7 Passage du Vercors, Lyon

Mots clés

Derniers évènements

Journées Transmissions Mécaniques 2025

Du 16 au 17 juil

Sciences & Société

Premier colloque du GDR NanOperando

Ces journées scientifiques ont pour but de réunir la communauté du GDR NanOperando et de présenter les derniers résultats autour des (nano)-matériaux évoluant dans leurs milieux naturels ou d’application.

Avec plus de 160 chercheurs impliqués dans le GDR, ce colloque espère réunir les physiciens, les chimistes, les biologistes et les géologues qui s’intéressent à la dynamique structurale des matériaux synthétiques ou biologiques dans un environnement liquide ou gazeux, en exploitant différentes techniques d’analyse in situ, operando (microscopie électronique, microscopie en champ proche ou rayonnement synchrotron) et des approches théoriques.

Les grandes lignes de ce colloque ont été définies avec pour objectif de proposer un programme scientifique interdisciplinaire.

Informations complémentaires

- https://nanoperando.sciencesconf.org/

-

INSA Lyon - Villeurbanne

Mots clés

Derniers évènements

Journées Transmissions Mécaniques 2025

Du 16 au 17 juil

Sciences & Société

EUROMECH 602

Composite manufacturing processes. Analyses, modelling and simulations

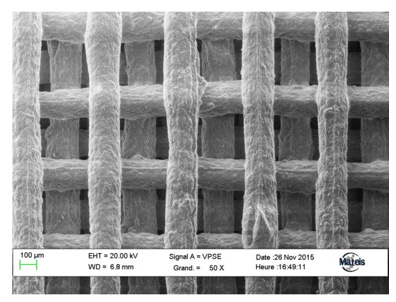

Continuous fiber reinforced composites are increasingly being used in the aerospace and automotive industry to cope with lightweighting challenges and meet high performance standards. The manufacturing processes are essential for the quality of the final composite.

Simulation of composite manufacturing processes requires experimental analysis and modelling of the transformations involved. During the process, these phenomena concern fibrous materials in large deformation (depending on temperature, phase change….). Experimental analysis, modelling and simulation of physical phenomena during composites forming are the objectives of the symposium. The conference will focus on composite materials with continuous fibres for structural parts. The analysis of forming of the reinforcement without resin (dry preform) and with non-hardened resin (prepreg) will be considered as well as thermomechanics and consolidation of the composite during prepreg forming.

Informations complémentaires

- http://602.euromech.org/

-

Bibliothèque Marie Curie - INSA Lyon - Villeurbanne

Derniers évènements

Journées Transmissions Mécaniques 2025

Du 16 au 17 juil

Recherche

Centrales nucléaires : comment les démanteler en toute sécurité

Comment procéder au démantèlement de la centrale nucléaire de Fukushima Dai-Ichi en toute sécurité ? C’est la problématique qui a conduit à la naissance le 1er novembre 2017 du projet PYRAMID, d’envergure internationale. Il est porté par Philippe Guy, chercheur au Laboratoire Vibrations Acoustique de l’INSA Lyon.

« Le projet PYRAMID a pour but de créer un système de gestion du risque industriel, basé sur un dispositif innovant d’inspection non destructive des canalisations des circuits de refroidissement de la centrale nucléaire de Fukushima, pour permettre son démantèlement en toute sécurité. En effet, la centrale est gravement endommagée et présente un haut risque de nouvel accident nucléaire, si son refroidissement n’est pas maintenu. Il faut être sûr que les canalisations vont tenir, et assurer le refroidissement pour pouvoir procéder à son démantèlement, en toute sécurité et sans polluer » explique Philippe Guy, qui devrait pouvoir visiter la centrale lors d’un prochain voyage au Japon en octobre prochain.

En attendant, il est aux manettes d’un projet ANR-PRCI de recherche collaborative qui réunit des laboratoires publics français et japonais, l’unité mixte internationale ELyTMaX, le CRIEPI, fondation de recherche à but non lucratif soutenue par l’industrie électrique japonaise. Ensemble, ils ont remporté un appel à projets lancé par l’Agence Nationale de la Recherche, qui leur permet de travailler sur cette problématique durant les 3 ans à venir.

Optimiser le processus d’inspection dans les tubes en acier corrodés

PYRAMID vise à développer de nouveaux outils de simulation et des techniques de contrôle non destructif à base de capteurs sans contact, de type EMAT, pour détecter et quantifier l’amincissement de parois dû à la corrosion induite par un flux chargé en débris dans les systèmes de tuyauterie. L’objectif final est de fournir un système de gestion des risques basé sur la prévision et la surveillance de l’amincissement de ces parois.

« Les modes et les taux de corrosion seront prédits par des simulations numériques mises en œuvre sur des structures réalistes telles que des coudes d’acier. Ces prédictions seront validées par des mesures électrochimiques sous coefficient de transfert massique contrôlé. Ce qu’il faut préciser, c’est l’utilisation de méthodes ultrasonores non destructives, qui seront conçues à l’aide de simulations numériques. PYRAMID permettra très certainement de conforter la place de leader mondial dans la simulation des contrôles non destructifs du code CIVA développé par le CEA-LIST. Nous devrons expérimenter et valider les résultats obtenus par ces simulations. » précise Philippe Guy.

Former pour transmettre

Dans le cadre de cette collaboration, des séjours croisés de chercheurs sont prévus, et des formations seront proposées dans le cadre d’écoles d’été sur les thématiques développés par le projet PYRAMID.

« Au-delà des publications attendues, nous allons chercher à mettre en place des formations d’ingénieurs et de chercheurs dans ce domaine, parce que le démantèlement de centrales nucléaires va devenir un problème mondial, majeur dans les années à venir. Au delà de l’application visée, dans le cadre de PYRAMID, les résultats pourront être utiles pour l’élaboration de systèmes d’évaluation du risque industriel lié à l’exploitation de tout système de tuyauteries soumis à la corrosion, qui doit être détectée, quantifiée et évaluée, comme c’est le cas dans les industries chimiques, pétrolières, de transport de matières corrosives » conclut Philippe Guy.

Les partenaires de PYRAMID

3 laboratoires publics français

- Laboratoire Vibrations Acoustique (LVA) de l’INSA Lyon

- Matériaux : Ingénierie et Science (MATEIS) de l’INSA Lyon

- CEA-LIST de Paris-Saclay, centre de recherches et d’innovation

1 unité mixte internationale

- ELyTMaX, localisée à l’Université de Tohoku et dirigée par Gaël Sebald, professeur de l’INSA

3 laboratoires publics japonais

- Institut of Fluid Science (IFS) de l’Université de Tohoku

- Graduate School of Engineering (GSE) de l’Université de Tohoku

- Graduate School of Science and Technology (GSST) de l’Université de GUNMA

1 institut de recherche

- CRIEPI

La réunion de lancement de PYRAMID a eu lieu le 9 mars 2018 à l’INSA Lyon,

à l’occasion de la venue de la délégation japonaise pour l’inauguration du laboratoire miroir d’ELyTMaX et du workshop ELyTGlobal.

Le projet PYRAMID évoqué ici s’inscrit dans un programme plus large de collaborations centrées sur l’anticipation des problèmes de corrosion susceptibles d’exister sur les installations de démantèlements mises en place sur le site Fukushima Daiichi.

Contrairement à la stratégie mise en place après la catastrophe de Tchernobyl, qui consistait à enfermer la centrale dans un sarcophage en béton, les japonais ont entrepris de démanteler la centrale composée de 4 réacteurs. Cette opération peut être déclinée en quatre étapes : 1) la décontamination, 2) le refroidissement du cœur des réacteurs, 3) le confinement des eaux souterraines et le contrôle de leur contamination, 4) les opérations de démantèlement proprement dite des installations, 5) enfin, le stockage des déchets.

Cette chaine d’opération est prévue pour une durée de 40 ans, ce qui impose des installations durables et fiables dans un environnement complexe à bien des égards.

Cette chaine d’opération est prévue pour une durée de 40 ans, ce qui impose des installations durables et fiables dans un environnement complexe à bien des égards.Si les japonais ont entrepris des mesures curatives de première urgence, leur démarche consiste dans le même temps à consulter les avis d’experts internationaux sur la question de la pérennisation de leurs installations sur le site, dédiées au démantèlement.

C’est ainsi qu’une première délégation de huit experts internationaux fut invitée par les représentants de l’Université du Tohoku et du Japan Atomic Energy Agency (JAEA) pour entreprendre une vaste réflexion sur la problématique de la corrosion. Quatre experts français de Chimie ParisTech, CEA et l’INSA Lyon (représenté par Bernard Normand-MATEIS UMR 5510 CNRS) accompagnés de 2 experts canadiens et 2 experts américains, ont été invités pour échanger sur les risques et la prévention de la corrosion sur le site de Fukushima Daiichi.

Au cours de conférences et d’ateliers, les différents types d’endommagement ont pu être abordés comme la corrosion sous irradiation, la corrosion-érosion, sous contrainte, pour donner un certain nombre de perspectives en matière de monitoring à l’instar de celles déclinées dans le programme PYRAMID, mais aussi en matière de scénarii d’endommagements pour mieux les anticiper. Enfin, une visite sur le site de la centrale a permis de se rendre compte de l’ampleur de la catastrophe et des efforts entrepris par nos collègues japonais.

S’il y a sept ans, nous avons tous été bouleversés par la terrible catastrophe naturelle qui s’est produite au large de Sendaï et la catastrophe industrielle qui en a résultée (la fusion de trois réacteurs de la centrale Fukushima Daiichi et l’explosion de l’enceinte de confinement du quatrième), cette période anniversaire du tremblement de terre de Sendaï et la concomitance de la visite de nos collègues japonais ne doit pas nous faire oublier combien nous sommes tous concernés par ce genre de catastrophe. C’est l’une des forces de l’INSA que de maintenir un haut niveau de recherche en corrosion en particulier et en Ingénierie en général pour pouvoir contribuer, même modestement, à l’accompagnement sur la durée de personne frappées aussi durement. C’est assurément une autre façon de porter nos valeurs d’ingénieurs ou chercheurs-citoyens.

Informations complémentaires

Recherche

Réparer l’humain : les forces de la Recherche s’unissent !

Il aura fallu 2 ans de travail pour aboutir à la naissance d’un groupe de recherche national (GDR) dans le domaine de « l’homme réparé ». L’objectif ? Structurer et rendre plus visible la recherche sur les thématiques associées à la réparation et la régénération de l’humain et répondre à des enjeux majeurs du mieux-vivre, comment et pourquoi.

Jérôme Chevalier peut enfin l’annoncer depuis le 1er janvier 2018, un groupe de travail est lancé sur des thématiques qui lui sont chères, autour de « l’homme réparé ». Directeur du laboratoire MATEIS (INSA-Lyon, UCBL1, CNRS), il est aussi un des promoteurs et le directeur officiel de cette nouvelle entité soutenue par le CNRS, aux côtés de deux collègues de l’INSERM (Joëlle Amédée et Didier Letourneur) et d’un praticien hospitalier Didier Mainard. La création de ce GDR aura permis de faire un état des lieux des forces de la recherche en présence sur ce domaine : plus de 100 laboratoires ont été recensés en France, de petites ou de moyennes tailles, œuvrant au quotidien pour la réparation de l’homme, un enjeu majeur de notre société.

« Il y a aussi un tissu national de PME et micro-entreprises en France qui ont des besoins auxquels peuvent répondre les labos et il fallait pouvoir les mettre en lien. On sait aussi que la France est peu représentée dans certaines instances internationales, alors qu’elle est pionnière dans plein de domaines de l’ingénierie. Les orthopédistes français figurent par exemple parmi les précurseurs de la prothèse de la hanche. Ce GDR va permettre de gagner en visibilité à la fois sur le territoire national et international » explique Jérôme Chevalier.

Chercher oui, mais pour répondre aux enjeux de la Société

Derrière cette structuration des forces de la recherche dans le domaine de la réparation de l’humain, c’est bien la question du « chercheur citoyen » qui est abordée. Chercher oui, mais dans l’optique où les dispositifs qui verront le jour seront bien adaptés aux besoins de la société.

« Nous avons besoin de connaître les besoins des patients, des praticiens et aussi des industriels, qui eux doivent répondre à des problématiques socio-économiques qui vont garantir l’arrivée sur le marché de nouveaux dispositifs. Il s’agit d’optimiser toute la chaîne de création, de la découverte de l’idée jusqu’au lit du patient, en mettant en relation les laboratoires académiques avec les associations de patients, les chirurgiens et les industriels » précise Jérôme Chevalier.

Evaluer le degré d’acceptation de ces nouveaux dispositifs par la population

Pour cela, le GDR a également pour mission d’assurer une veille scientifique sur l’aspect sociétal des différents travaux de recherche engagés, qui vont devoir prendre en compte le vieillissement de la population, ses attentes, et son regard par rapport à l’émergence de nouveaux dispositifs.

« Nous voulons créer plusieurs groupes de travail, dont un plutôt orienté Sciences Humaines et Sociales, pour chercher à anticiper le degré d’acceptabilité des gens par rapport à ces nouveaux dispositifs. Est-ce qu’un patient préférera un implant classique ou un organe créé in-vitro puis implanté dans son corps ? » interroge Jérôme Chevalier.

Les champs de recherche du GDR

Développer de nouveaux biomatériaux et procédés de fabrication de ces matériaux

Il s’agit par exemple de développer la fabrication additive de biomatériaux et dispositifs médicaux. Chaque humain est différent, avec une morphologie différente et l’impression 3D par exemple répond à ce type de problématique.

Développer des objets connectés

C’est par exemple la création de prothèses connectées de genou ou de hanche qui peuvent envoyer un signal sur leur état de fonctionnement.

Réparer : le rôle des prothèses

Il s’agit de réparer l’humain le mieux possible avec les prothèses les plus durables possible.

Régénérer l’humain ou stimuler l’auto-réparation

C’est aider l’homme à s’auto-réparer. Aider les tissus à se consolider où à se refaire, avec l’ingénierie tissulaire de la peau et l’ingénierie tissulaire osseuse.

Développer l’imagerie du vivant en interaction avec des dispositifs médicaux et l’imagerie des dispositifs médicaux.

C’est ce que l’équipe de recherche Interactions Biologiques et Matériaux du laboratoire MATEIS de l’INSA Lyon explore actuellement. « Nous travaillons sur des fabrications additives de dispositifs médicaux de robot-casting. C’est une méthode avec laquelle une pâte céramique est extrudée à travers une aiguille positionnée avec une précision micrométrique. On peut réaliser n’importe quel dessin grâce au mouvement en 3D qui peut être obtenu. Cette méthode permet aussi d’injecter plusieurs matériaux à la fois » ajoute Jérôme Chevalier. C’est la porte ouverte à la fabrication plus précise d’un multimatériaux avec forme complexe, qui peut ainsi répondre à différentes problématiques de manière simultanée, en apportant une réponse polymère pour les tissus et céramique pour les os. « On peut par exemple reproduire la structure et la forme d’une dent pour une couronne dentaire, et fabriquer des prothèses sur-mesure » conclut Jérôme Chevalier.

Réalisation de pièces de précision par la technique de Robocasting (© Erik Camposilvan, collaboration MATHYM-MATEIS).

Architecture d’un substitut osseux réalisé en fabrication additive (Crédit Laurent Gremillard, MATEIS)

Recherche

Applications dentaires : le LEAD reconduit pour 18 mois !

Inauguré en mai 2015, le laboratoire commun public-privé LEAD vient d’être reconduit pour une période de 18 mois à compter de janvier 2018. Une très bonne nouvelle pour le laboratoire MATEIS et l’entreprise Anthogyr qui développent ensemble des matériaux innovants pour applications dentaires.

CONSO-LEAD, c’est même le nouveau nom de ce laboratoire commun qui bénéficie de 18 mois de plus pour pouvoir aller jusqu’à la commercialisation des nouveaux produits qu’il a conceptualisés.

Créé pour promouvoir la recherche et l’innovation dans le domaine des biomatériaux à usage dentaire, le LEAD (pour Laboratoire d’Excellence pour Applications Dentaires) a pu bénéficier durant ses trois premières années d’activité d’une subvention de l’agence nationale de la Recherche (ANR) à hauteur de 300 k€. Avec cette prolongation, il va pouvoir poursuivre son but, en bénéficiant d’une subvention de l’ANR équivalente à l’investissement de la société Anthogyr.

« Le LEAD a vu le jour pour permettre de développer des nouveaux produits dans le domaine des dispositifs médicaux dentaires et de créer des emplois pour faire vivre l’activité. 3 ans, c’est trop court pour lancer la phase de commercialisation, les durées d’introduction sur le marché médical étant souvent plus longues, explique Damien Fabrègue, responsable scientifique du LEAD. On a donc un peu plus de temps pour arriver sur le marché ! »

D’autant plus que certains produits innovants sont quasi prêts à faire leur entrée commerciale. « Nous proposons des implants et des prothèses dont les propriétés ont été optimisées, sachant qu’il s’agit d’alliages métalliques biomédicaux ou de céramiques à base de zircone. Nous avons cherché à les rendre plus résistants à long terme, plus stables dans le temps et mieux intégrés aux tissus. Par exemple, nous essayons de modifier l’alliage de titane habituellement utilisé par un traitement thermique innovant qui permettrait de gagner en résistance et donc pouvoir utiliser des implants moins invasifs pour améliorer la vie des patients » précise Damien Fabrègue.

Voici des exemples d’implants de la société Anthogyr

CONSOLEAD est composé de 11 personnes, 6 du laboratoire MATEIS, 4 d’Anthogyr, et d’un ingénieur embauché pour ces 18 prochains mois.

« Nous avions recruté une première personne, Aléthéa Liens, qui poursuit actuellement une thèse CIFRE sur les problématiques communes entre les matériaux métalliques, ma spécialité de recherche, et la céramique, spécialité de recherche de Jérôme Chevalier, directeur de MATEIS. Grâce à la création du LabCom, de nouvelles connexions sont nées, notamment avec l’Université de Leoben en Autriche et celle de Birmingham en Angleterre, que je rencontre très prochainement pour aller plus avant » conclut Damien Fabrègue.